Si l’impression 3D représente encore pour beaucoup d’entre nous un mode de fabrication un peu obscure, cette technologie évolue à une vitesse vertigineuse. Les industriels de l’optique se l’ont d’ailleurs accaparé à toute vitesse en ce qui concerne les montures (prototypage, création sur-mesure, collection capsule...). Les Belges en feraient-ils une spécialité ? Après Materialise qui fabrique pour Yuniku (Hoya), Hoet, Aoyama et Monoqool, une entreprise s’est lancée dans le verre ophtalmique en impression 3D ! Rencontre avec Guido Groet, directeur marketing de Luxexcel.

Acuité : Présentez-nous Luxexcel.

Acuité : Présentez-nous Luxexcel.

Guido Groet : Luxexcel est une société belgo-néerlandaise spécialisée dans l’impression 3D. Créée en 2009, nous avons commencé par fabriquer des lentilles pour des applications en médecine, aérospatiale et construction automobile. Une fois que nous sommes devenus assez bons, nous avons souhaité développer le segment ophtalmique. Depuis, nous travaillons seulement sur cette technologie de verres correcteurs en impression 3D.

A. : Où en êtes-vous du développement ?

G.G. : Nous avançons très vite. Je porte d’ailleurs des verres fabriqués en impression 3D. Nous sommes près de la phase de commercialisation. Des tests au porté ont été lancés en novembre 2016 auprès d’utilisateurs qui essaient nos verres et les comparent avec d’autres produits du marché. Nous devrons attendre encore 6 mois pour avoir tous les résultats.

Luxexcel a développé ses propres machines.

A. : Comment fabrique-t-on un verre ophtalmique en impression 3D ?

G.G. : C’est une technologie particulière. Pour y arriver, nous avons développé nos propres outils : machines, matériaux, processus et designs de verres. Ça nous permet aujourd’hui d'imprimer rapidement des matériaux entièrement transparents avec des surfaces lisses sans polissage. Nous construisons le produit à partir de très petites gouttes de plastique qui vont se coller les unes aux autres. Le matériau est de nature acrylique, similaire aux matériaux utilisés pour les verres ophtalmiques. Il a un nombre d’Abbe de 45 et un indice de réfraction (IR) de 1,53. Le poids est de 1,15 g/cm3, plus léger que la plupart des matériaux traditionnels. Nous proposons également des traitements anti-rayures, antireflet et anti-uv avec nos partenaires du secteur.

Le verre est réalisé à partir de très petites gouttes de plastique qui vont se coller les unes aux autres

A. : En quoi votre technologie est-elle plus intéressante que les méthodes de fabrication traditionnelles ?

G.G. : Avec cette méthode, nous fabriquons le produit à partir de rien. C’est une approche complétement différente de la technologie traditionnelle. Il n’y a pas de perte et de gaspillage de matière, contrairement aux verres classiques qui sont taillés et détourés. On se sépare ainsi de nombreuses étapes d’usinage, de toute la chaîne logistique en amont et du stock. Résultat : des produits imprimés à la demande, prêts à l'emploi !

Aussi, l’impression 3D dans le verre ophtalmique va nous ouvrir des portes pour l’avenir. Elle offre de nouvelles possibilités pour personnaliser les verres aux exigences des patients. Avec cette technologie, il est également bien plus facile d’imaginer des applications multiples pour le verre, par exemple en intégrant des capteurs, un écran ou encore une caméra. Ça peut complétement changer la vision de la lunette connectée.

A. : Quels besoins de correction couvrez-vous ?

G.G. : Nous pouvons répondre à tous les besoins, mais pour l’instant nous sommes concentrés sur des amétropies de niche. On travaille avec des professionnels qui ont des besoins visuels particuliers. Je pense aux pilotes d’avion qui doivent avoir une zone de lecture dans le haut du verre.

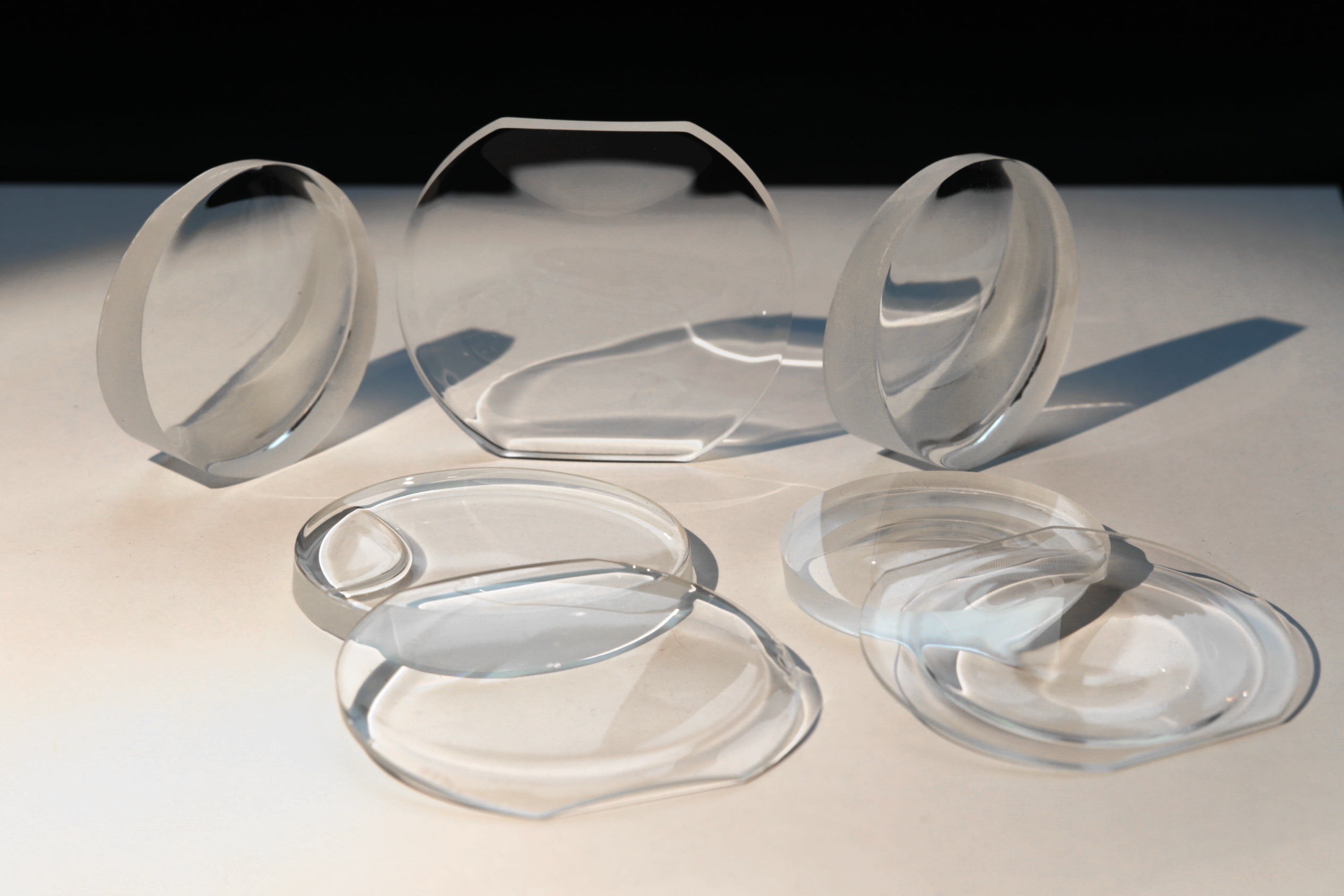

Différents verres fabriqués en impression 3D

A. : Voulez-vous complétement bouleverser les règles du jeu dans le secteur de l’optique ?

G.G. : L'impression 3D est déjà une révolution pour un certain nombre d'industries. Un exemple fréquemment utilisé, celui des prothèses auditives. En 5 ans, la principale technologie de fabrication est passée du moulage et de la finition manuelle à l'impression 3D. De nos jours, la plupart des aides auditives sont imprimées en 3D. L'industrie des lunettes est similaire à bien des égards, des produits personnalisés avec une exigence pour des délais rapides à un prix compétitif. Dans tous les cas, notre objectif est de travailler avec l'industrie actuelle, et de fournir notre technologie aux laboratoires ophtalmiques existants.

A. : Quels sont vos projets de développement ?

G.G. : Nous travaillons sur d’autres matériaux avec un indice de réfraction plus élevé et sur l’intégration de filtres, d’électronique et peut-être même des montures. Notre but serait d’arriver à proposer un produit avec des fonctionnalités indisponibles aujourd’hui. Nous souhaitons trouver des produits à intégrer ou des partenariats à nouer pour une offre unique. Nous recherchons avant tout des industriels passionnés par la technologie. D’ailleurs, nous serons présents au salon Vision Expo East de New-York du 31 mars au 2 avril prochain.

![[Vidéo] Reportage sur les opticiens en Ehpad : une expérimentation prometteuse face au vieillissement de la population](https://www.acuite.fr/sites/acuite.fr/files/styles/home_slider_video/public/articles/reportage_refraction_ehpad_opticien_lunettes_senior.png?itok=885hmxLm)

![[Vidéo] Les Ray-Ban Meta, une solution pour les déficients visuels ? Nous avons testé](https://www.acuite.fr/sites/acuite.fr/files/styles/home_slider_video/public/articles/test_rb_meta_mavoyant.png?itok=PQG6A-HL)